风机叶片智能监测系统

风机叶片智能监测系统依托国内高端传感器技术,准确高效地完成数据采集和处理,结合工况具体问题具体分析。数据分析将多种数据源整合,利用自主研发人工智能算法进行实时监控和预警,有效应对叶片断裂、覆冰等重大运营风险。

基于传感器的采集方案应用能够对叶片运行故障进行预测,通过预防性维护,减少机组故障停机的时间,降低发电成本。

- 标准化方案

- 定制化方案

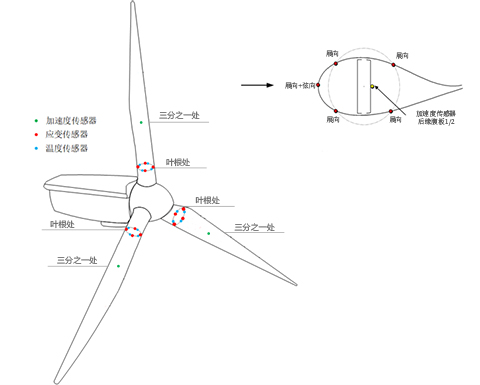

风力发电机组叶片状态在线监测系统【 4+1 】

主要物料:

3只加速度传感器 + 12只载荷传感器 + 12只温度传感器 + 15通道采集设备 + 机舱轮毂无线通讯

配置说明:

每支叶片的叶根安装4只载荷传感器;三分之一处安装1只加速度传感器

功能说明:

(1)可做独立变桨(IPC)

(2)气动不平衡监测

(3)叶根载荷预警

(4)变桨轴承损伤及螺栓监测

(5)叶片振动频率监测

(6)叶片刚度失效监测

系统特点

(1)基于业内领先的振动传感器技术,最低分析频率达到0.1Hz,最高分析频率达到1000Hz,频率分辨率达到万分之一赫兹,能够有效捕捉叶片结构动力学特征信号。

(2)传感器数据和SCADA的深度融合,结合澄科自主研发的算法模型,可发现并识别风机运行过程中产生的气动不平衡、开裂、覆冰、断裂等问题,对叶片断裂、严重覆冰等重大的故障实时报警,对裂纹及轻度覆冰等故障有效预警,最大限度的提升风场的经济效益,降低运维成本。

(3)澄科自主研发的疲劳统计学模型,能够对运行数据进行分仓统计并导入疲劳算法模型库,全生命周期的记录风机疲劳数据和损伤,能够为风机的研发设计以及故障分析提供强力支撑。

系统价值

(1)准确性多数据源采集,系统分析预测更准确;海量数据存储,故障特征提取更可靠;集成方式多样,场景适配更全面;海量数据互传。

(2)价值链支持监测维修一体,上下游集成,高性价比;国内无政策门槛,可定制化需求。

-

融合光谱煤质快速分析

采用近红外光谱、X射线荧光光谱、表面形貌的融合多维感知技术,并基于人工智能的多模态信号处理算法将两者信息进行有效融合,实现煤炭成分的快速、准确、鲁棒、无损分析,可以从煤炭生产、煤炭运输和煤炭应用全产业链各个环节实现发热量等煤质关键指标的实时检测,实现智能化与无人化的煤质快速检测,结合生产流程控制需求,助力企业数字化转型。

查看详情 -

皮带智能监测

集成热成像、雷达、光纤及 AI 技术,可实时监测皮带火灾、跑偏、打滑、托辊故障等异常状态。通过声纹分析与振动特征提取算法,托辊故障检出率超 97%,且能联动降温灭火装置预防火灾;AI 平台可分析多传感器数据实现智能预警,同时采用截面流量雷达技术,实时监测皮带物料流量,为生产调度提供数据支持。

查看详情 -

烟道结构安全监测

高精度高可靠感知系统,由卫星定位装置、三维姿态感知装置、微变形智能感知装置和竖向位移敏感感知装置组成,可全方位采集烟道结构数据;多源数据融合体系,基于多源异构数据融合技术,通过终端设备、数据网关和边缘软件对传感器采集的数据进行汇总与解析处理;智能化分析与预警系统,融合三维数字孪生技术与机器学习算法,构建烟道沉降趋势智能分析与预警系统,实现从“被动响应”到“主动预防”的转变,保障烟道稳定运行。

查看详情 -

除尘器在线监测系统

通过应力、变向等多维度数据融合在线监控,分析电除尘器超载时的结构变化以确定分阶段预警指标;再搭建应力三维在线模型、动态云图预警界面,开发灰斗支架等专项监控系统,形成与控制软件衔接、支持声光及远程预警的分级智能体系;最终将其嵌入智慧除尘控制系统,为设备安全运行增设多道防线,提升运行可靠性,实现“环保安全运行”创新模式。

查看详情 -

筒仓结构安全在线监测与智能评估

通过多种传感器实时监测筒仓内部温度、烟气浓度、可燃及有害气体浓度、料位高度等参数,全面掌握储煤状态。传感器信号经数字仪表和智能模块采集后,实现现场显示、报警,PLC和上机位系统,达成远程监控。系统具备手动、自动运行功能,就地与远程操作可无忧切换,且就地操作优先级更高,保障工作人员安全。

查看详情

-

岸桥智慧运维系统

通过利用物联网技术,对岸桥设备进行智能化在线监测,通过在岸桥内安装传感器,收集实时数据。分析电机、大梁、支撑杆、运行小车、滑动槽等部件的振动情况,并结合润滑油油质分析等手段,

查看详情 -

场桥健康监测系统

系统监测囊括场桥及装卸货车的全工作流程管理。对场桥,通过传感器进行数据采集,经过数据的预处理、转发和存储,结合自主研发的工程模型以及振动分析和智能算法,从定性和定理两个维度对

查看详情 -

堆高车健康检测系统

本系统以MEMS光纤技术为核心,基于“人工智能+大数据+物联网”技术,使用计算机信息处理技术,包括信号处理、物联感知、神经网络及深度学习等技术,替代传统的基于人工、

查看详情 -

机场跑道安全预警系统

利用自动采集信息的传感设备,为系统运行提供自动、高效、便利的环境;通过智能化设施对跑道的各种信息进行实时采集和统一管理分析,为跑道设施的安全运行提供保障。

查看详情

-

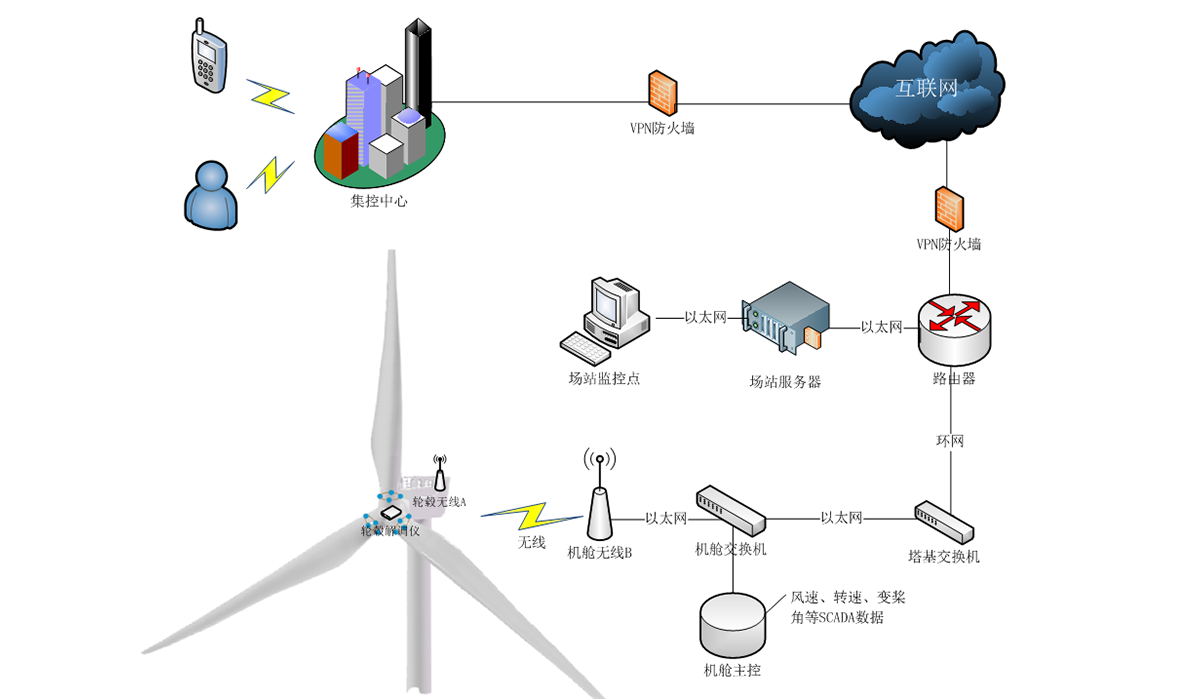

多源异构数据的风机叶片服役状态监测平台

通过建立叶片本体多截面载荷与形变计算方法,进而搭建一套低成本、高可靠性的叶片结构健康监测系统,实现叶片运行状态的载荷、振动、净空实时监测,构建高精度叶片结构健康监测与故障诊断方法,并结合智能算法实现叶片寿命预测。

查看详情 -

风电产品MRO管理系统

在经济快速发展的大背景下,各个行业对于设备和设施的维修、保养和运营需求越来越高,然而企业对设备维护和备件管理过程相对分散,导致维护效率不高、备件供应不及时等问题。因此,需要建立一个全面的MRO系统来管理设备维护和资产保养。

查看详情 -

工业物联网大数据智慧运维平台

澄科科技自主研发的工业物联网大数据智慧运维平台是指通过各种信息传感设备,实时采集任何需要监控、连接、互动的物体或过程等各种需要的信息,与互联网结合形成

查看详情 -

新能源风电大数据智慧运维平台

澄科科技自主研发的新能源风电大数据智慧运维平台为风场业主提供完备的技术支撑。系统底层基于多种传感器技术,并结合多种其它数据来源,收集风机的收集风机的实时状态数据。

查看详情 -

轨道交通大数据智慧运维平台

轨道交通大数据智慧运维平台是指对城市轨道交通线路中所有的电力、车辆、机电设备、工务、仓储和各个大小维修基地进行监控的分布式计算机集成运维管理系统,该系统除了

查看详情