本平台拟综合运用软件技术、工业互联网技术、大数据技术及模块化设计思想,通过风场叶片采集装置采集到的叶片结构载荷、振动等重要运行参数进行建模、分析、处理和展示,搭建一个适用于叶片厂家和风电场业主的监控平台信息系统。

通过构建传感层接口和通讯,搭建数据仓库,构建仿真及预测算法,完善平台场景功能及算法模型,实现对叶片的异常状态或故障状态做出预判,并具备与其他平台的对接能力,使平台拥有叶片场景监测分析功能,满足整机对叶片的清晰化控制参数采集需求,提高整机可靠性,降低风电场业主运行的生产安全风险和运维成本,提高叶片产品的可维护性。

内部监测场景

加速度监测:实时显示挥舞和摆振方向的加速度变化,帮助分析叶片的动态响应。

应变监测:实时显示不同位置的应变情况。

声压监测:实时显示特定位置的声压分布,用于噪声监控。

叶片载荷监测:实时显示不同载荷截面摆振和挥舞载荷的变化,用于监测叶片在不同方向上的受力情况,以及显示三支叶片摆振和挥舞相关值的变化。

3D叶片模型:可视化显示传感器安装位置和监测范围。

外部监测场景

声压监测:实时显示特定位置的声压分布,用于噪声监控。

应变监测:实时显示不同位置的应变情况。

视频监控:提供实时视频流,直观观察叶片的状态和环境变化。

3D风机模型:风机模型可视化显示传感器安装位置和监测范围。

螺杆监测场景

预紧力监测:实时显示不同螺杆的预紧力变化,用于判断叶片连接的紧固性。

螺栓预紧力对比分析:通过雷达图展示各个螺栓的实时预紧力和初始预紧力的对比,确保螺栓在安全范围内。

螺杆传感器状态:实时显示传感器分布位置及传感器告警状态,确保所有螺栓在正常工作范围内。

3D风机模型:风机模型可视化显示传感器安装位置和监测范围。

叶根开裂

某风场数据分析x方向加速度和y方向加速度均存在1P附近的峰值,由此可以判断风机存在叶片鼓包或开裂导致的气动不平衡。经现场勘查,发现该风机叶片叶根位置开裂

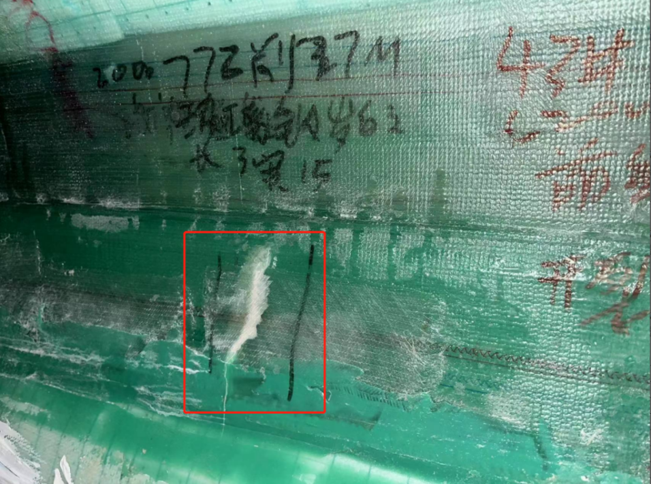

前缘开裂

某风场的风机叶片上安装了应变传感器,监测叶片截面弯矩,当系统出现告警后,安排人到现场勘查,发现叶片2在前缘位置开裂

内腔空鼓

广东某风场平台巡查时,发现该智能叶片监测系统平台显示叶片2-UD区17米应变异常告警,经分析该部位传感器的应变数据发生突变,相对其它2只叶片波动较小

轴承开裂

某风场安装叶片应变和加速度传感器,当风速突然增大远超额定风速,叶片1的变桨速度偏慢,从而导致载荷增加。而叶片2和叶片3的载荷未超出阈值,经核查,发现其变桨轴承出现问题

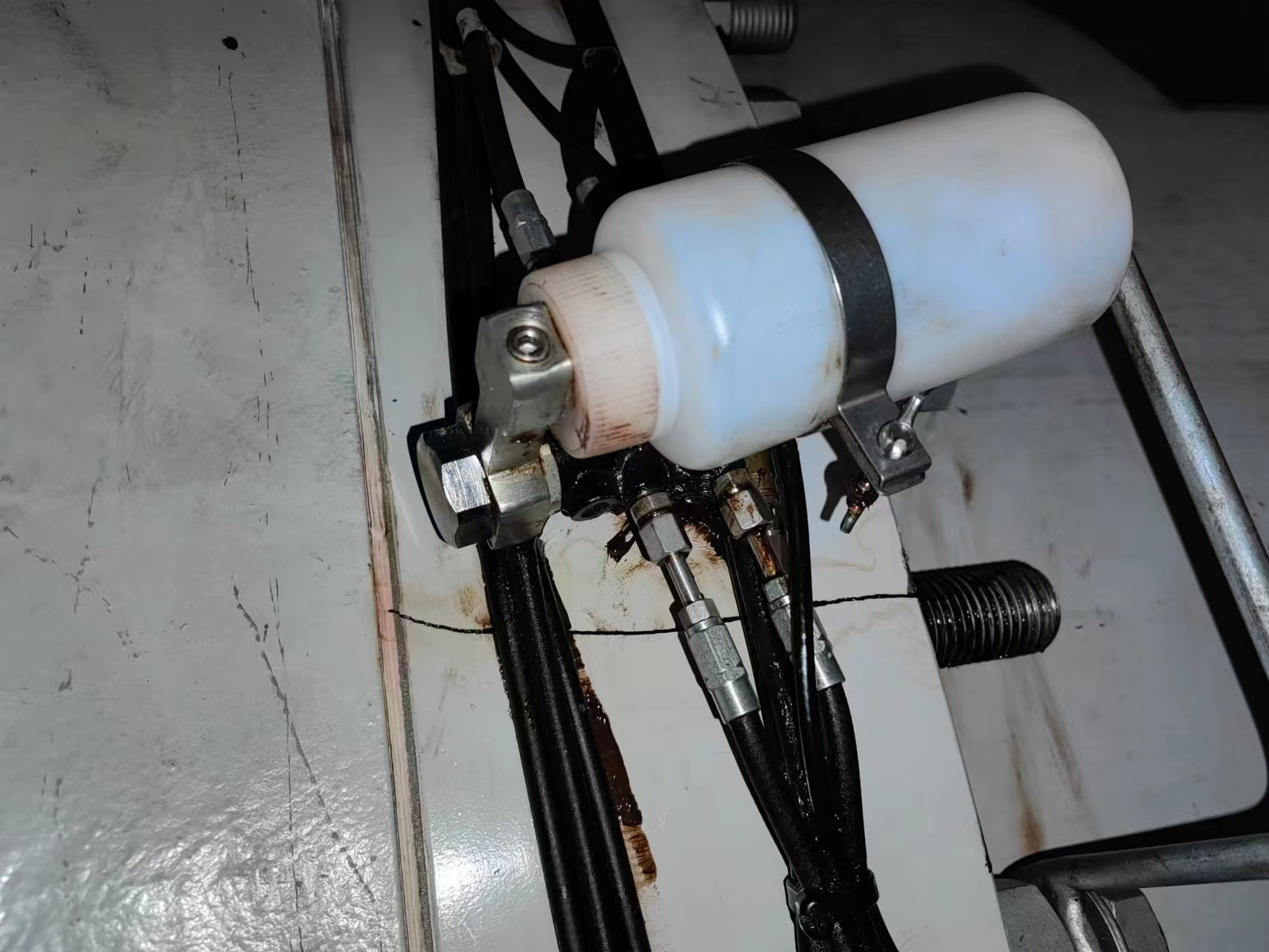

螺栓断裂

某风场27#风机安装加速度传感器对叶片振动进行监测,通过对27#振动数据进行频谱分析,发现该风机存在明显的3P成分,后经现场排查,该风机确实存在螺栓断裂等现象